-

首页

-

技术与产品

- 智能硬件

- 工业互联

- ꁇ 边缘网关

- ꁇ LoRaWAN组网

- ꁇ 电力线载波通讯模组

- 电力

- ꁇ 一键顺控装置

- ꁇ 底盘车物联网控制器

- ꁇ 机械特性监测装置

- ꁇ 低压综保控制模块

- 智能硬件

- 新能源

- ꁇ 清洁机器人控制器

- ꁇ 逆变器数据采集网关

- ꁇ 红外抄表采集装置

- ꁇ 储能EMS管理机

- ꁇ 就地显示屏

- 平台软件

- ꁇ 成套设备在线监测平台

- ꁇ 智能开关柜专家诊断系统

- ꁇ 母线槽智能在线监测平台

- ꁇ 光伏清洁机器人远程运维平台

- ꁇ 光伏电站远程运维平台

- ꁇ 新型储能管理系统EMS

- AI智能体

- ꁇ 智能画图机器人

-

解决方案

- 新能源

- 光伏清洁机器人智能控制和运维解决方案

- 分布式光伏电站远程运维解决方案

- 新型储能管理系统(EMS)解决方案

- 直流电源屏在线监测解决方案

- 电力

- 成套设备在线监测物联网解决方案

- 智能开关柜整体解决方案

- 智能环网柜整体解决方案

- 真空断路器智能化解决方案

- 操作机构机械特性在线监测装置解决方案

- 母线槽智能在线监测解决方案

- 低压综保模块智能解决方案

- 工地临时配电箱在线监测物联网解决方案

- 机械装备

- AIoT智慧供热整体解决方案

- 变频器远程运维物联网解决方案

- 水泵物联网软硬件解决方案

- 科研仪器在线监测物联网解决方案

- 智能割草机远程控制物联网解决方案

- 工业缝纫机物联网解决方案

- 电梯空调远程监控物联网解决方案

- 码头卸船机远程运维物联网解决方案

- 锯床在线监测物联网解决方案

- 矿山机械远程运维物联网解决方案

-

成功案例

- 电力

- 新能源

- 机械装备

-

新闻中心

- 公司新闻

- 行业新闻

-

关于我们

- 公司简介

- 联系方式

- 加入我们

- 咨询服务

-

首页

-

技术与产品

- 智能硬件

- 工业互联

- ꁇ 边缘网关

- ꁇ LoRaWAN组网

- ꁇ 电力线载波通讯模组

- 电力

- ꁇ 一键顺控装置

- ꁇ 底盘车物联网控制器

- ꁇ 机械特性监测装置

- ꁇ 低压综保控制模块

- 智能硬件

- 新能源

- ꁇ 清洁机器人控制器

- ꁇ 逆变器数据采集网关

- ꁇ 红外抄表采集装置

- ꁇ 储能EMS管理机

- ꁇ 就地显示屏

- 平台软件

- ꁇ 成套设备在线监测平台

- ꁇ 智能开关柜专家诊断系统

- ꁇ 母线槽智能在线监测平台

- ꁇ 光伏清洁机器人远程运维平台

- ꁇ 光伏电站远程运维平台

- ꁇ 新型储能管理系统EMS

- AI智能体

- ꁇ 智能画图机器人

-

解决方案

- 新能源

- 光伏清洁机器人智能控制和运维解决方案

- 分布式光伏电站远程运维解决方案

- 新型储能管理系统(EMS)解决方案

- 直流电源屏在线监测解决方案

- 电力

- 成套设备在线监测物联网解决方案

- 智能开关柜整体解决方案

- 智能环网柜整体解决方案

- 真空断路器智能化解决方案

- 操作机构机械特性在线监测装置解决方案

- 母线槽智能在线监测解决方案

- 低压综保模块智能解决方案

- 工地临时配电箱在线监测物联网解决方案

- 机械装备

- AIoT智慧供热整体解决方案

- 变频器远程运维物联网解决方案

- 水泵物联网软硬件解决方案

- 科研仪器在线监测物联网解决方案

- 智能割草机远程控制物联网解决方案

- 工业缝纫机物联网解决方案

- 电梯空调远程监控物联网解决方案

- 码头卸船机远程运维物联网解决方案

- 锯床在线监测物联网解决方案

- 矿山机械远程运维物联网解决方案

-

成功案例

- 电力

- 新能源

- 机械装备

-

新闻中心

- 公司新闻

- 行业新闻

-

关于我们

- 公司简介

- 联系方式

- 加入我们

- 咨询服务

【轨物洞见】光伏电站组件缺陷现场检测技术深度分析报告

随着全球"碳中和"目标的推进,光伏发电已成为能源结构转型的核心力量。然而,光伏电站资产的长期健康与高效运营正面临严峻挑战。单个光伏组件的性能衰减与突发性缺陷,如隐裂、热斑等,正像"蚁穴"一样侵蚀着整个电站的发电效益和资产安全。

本报告将深入分析光伏组件缺陷检测的现状、挑战与未来发展方向,为行业提供前瞻性的思考与解决方案。

当前,绝大多数光伏电站的运维监控仍停留在“宏观”层面,主要依赖于对逆变器、汇流箱或组串等电气单元的功率数据进行监控。这种模式虽然能发现大规模的发电异常,但无法精准定位到具体的故障组件。电站普遍缺乏一张精细到每一块组件的“全站健康地图”,这种现状直接导致了以下几个突出问题:

█ 运维效率低下,排查困难: 当监控系统显示某个组串发电量偏低时,运维人员需要到现场使用万用表或I-V曲线测试仪对组串内的十几块甚至二十几块组件逐一排查,过程耗时耗力,尤其在大型地面电站中,如同“大海捞针”。

█ 发电量损失“隐形”扩大: 诸如隐裂、早期PID(电势诱导衰减)、热斑等缺陷,在初期可能仅造成微小的功率下降,不易被宏观数据察觉。但随着时间累积,这些缺陷会持续恶化,导致发电量损失不断扩大,侵蚀电站收益。

█ 安全隐患难以预警: 严重的热斑、接线盒烧毁、二极管击穿等问题不仅影响发电,更有可能引发火灾,对电站资产和人员安全构成严重威胁。缺乏预警性的精细化检测,使得这些“定时炸弹”难以被提前发现和拆除。

█ 资产评估与质保索赔缺乏依据: 在进行电站交易、资产评估或向组件厂商发起质保索赔时,无法提供全面、精准的组件级健康数据报告,导致电站真实价值被低估,或在质保纠纷中处于不利地位。

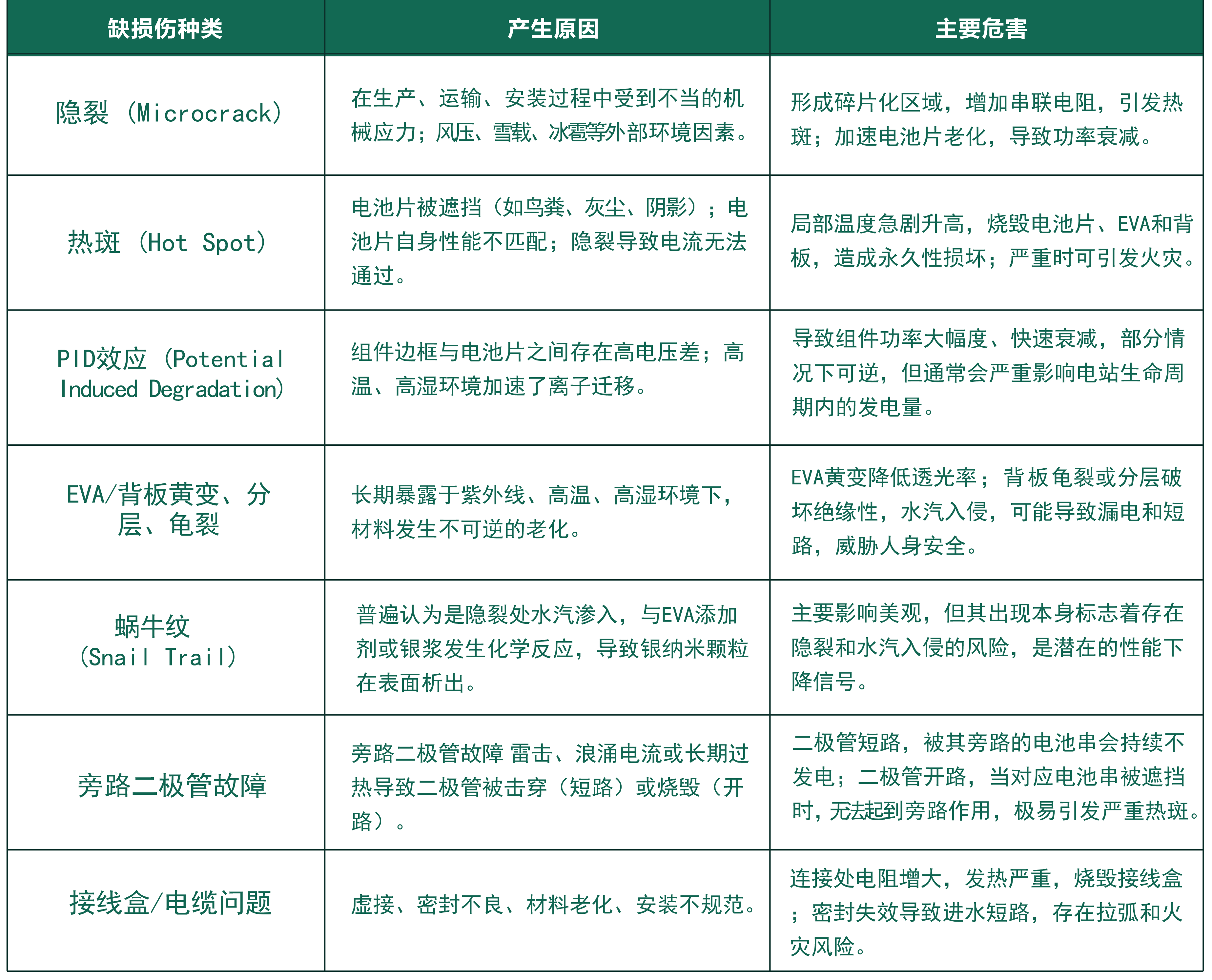

为了更直观地理解各类缺陷,我们将其成因与危害总结如下表:

针对上述缺陷,目前行业内主要采用以下几种现场检测技术:

一、I-V曲线扫描 (I-V Curve Tracing)

● 原理: 通过专用设备测量光伏组串或组件的输出电流-电压特性曲线,并与标准条件下的曲线对比,判断其性能健康度。

● 局限性:

◎ 只能发现“有问题的组串”,无法直接定位到具体故障组件和缺陷类型。

◎ 测试需要断开电气连接,操作繁琐,效率低。

◎ 测试结果受瞬时辐照度和温度影响大,对测试环境要求高。

◎ 对于早期、微小的性能衰减不敏感。

二、红外热成像检测 (Infrared Thermography, IR)

● 原理: 利用红外热像仪(手持或无人机搭载)捕捉组件表面的温度分布。存在缺陷的区域(如热斑、失效的二极管)因内阻增大或电流异常而温度升高,在红外图像上呈现为亮点。

● 局限性:

◎ 依赖于足够高的太阳辐照度(通常要求>600W/m²),否则温差不明显,无法在阴天或清晨傍晚进行。

◎ 易受风速、环境反射等干扰,可能产生误判。

◎ 无法检测所有缺陷,如未形成温差的早期PID、均匀衰减、隐裂等。

◎ 无人机方案虽高效,但仍需专业飞手,且前期设备投入和数据分析成本较高。

三、电致发光检测 (Electroluminescence, EL)

● 原理: 在夜间或完全遮光环境下,对光伏组件施加正向偏压电流,利用其“逆效应”(类似LED)发出近红外光。通过特殊相机捕捉成像,可以清晰地看到电池片的裂纹、断栅、黑心、非活性区域等内部微观缺陷,被誉为光伏组件的“X光”片。

● 局限性:

◎ 必须在无光环境下进行,限制了其作业时间(只能在夜间)。

◎ 需要将组件或组串从系统中解离,并连接外部电源,操作复杂,工作量巨大。

◎ 因其高昂的时间和人力成本,目前难以实现对大型电站进行100%全覆盖检测,通常作为抽检或精准诊断手段。

面向未来,电站级的组件健康检测技术必须朝着“高可靠、可实施、低成本”的方向演进,以真正绘制并维护好那张缺失的“健康地图”。

一、高可靠:融合AI的智能诊断

█ 多传感器融合: 将无人机可见光、红外热成像(IR)和紫外荧光(UV)等多种图像数据进行融合分析。例如,通过IR发现热斑,再结合可见光图像判断是否由外部遮挡引起,利用UV图像确认背板老化程度,多维度交叉验证,极大提升诊断的准确性。

█ AI自动化分析: 利用深度学习算法,训练AI模型自动识别、分类和量化图像中的各种缺陷。AI不仅能替代人工判图,消除主观误差,提高效率,还能通过对海量历史数据的学习,建立缺陷演化模型,实现故障预警和寿命预测。

二、高可行:突破环境限制的在线化检测

█ 无人机自动化巡检: 开发具备自动规划航线、自动充电/换电、自动数据采集与回传功能的“无人机机场”系统,实现真正的无人值守、全天候巡检,使大规模、高频次的检测成为可能。

█ “白日EL”技术突破: 研发能够在白天进行、无需断开组件连接的“在线EL”或“脉冲EL”技术。通过高频脉冲供电和瞬时成像技术,排除背景光干扰,将EL检测的效率提升数个数量级,这是实现全站EL普查最具革命性的方向。

█ 传感内嵌与数字化组件: 在组件制造环节即内置微型传感器(如温度、电压、电流传感器)和无线通信模块,让每一块组件都成为一个智能物联网(IoT)节点,实现对自身健康状态的“自感知、自上报”,从源头解决数据获取难题。

三、低成本:优化商业模式与技术普及

█ 机器人与自动化方案: 除了无人机,地面巡检机器人(Rover)也是一个重要方向,它可以在不平坦的地形上稳定行进,并能进行更近距离的检测,与无人机形成空地协同,共同降低人工成本。

█ “检测即服务”(Inspection as a Service)模式: 电站业主无需购买昂贵的检测设备和雇佣专业团队,而是通过购买第三方专业服务的方式,按需获取标准化的组件健康报告。这种模式可以摊薄技术应用成本,加速新技术的普及。

█ 数据平台化与标准化: 建立行业级的云端数据管理与分析平台,将不同来源的检测数据进行标准化处理和统一管理,通过大数据分析挖掘更深层次的价值,为电站资产管理、保险、金融等领域提供可靠的数据支持,从而分摊技术投入成本。

构建光伏电站的组件级健康地图是实现精细化运维、保障资产价值、提升安全水平的必然要求。虽然现有技术各有局限,但随着人工智能、自动化机器人、新型传感技术和创新商业模式的不断涌现与融合,我们有理由相信,一个高可靠、可实施且低成本的组件缺陷检测新时代正加速到来。

业务咨询

林经理:13805789089

蔡经理:15757108234

程经理:13624266840

技术咨询

曾工:15958187876